Spis treści

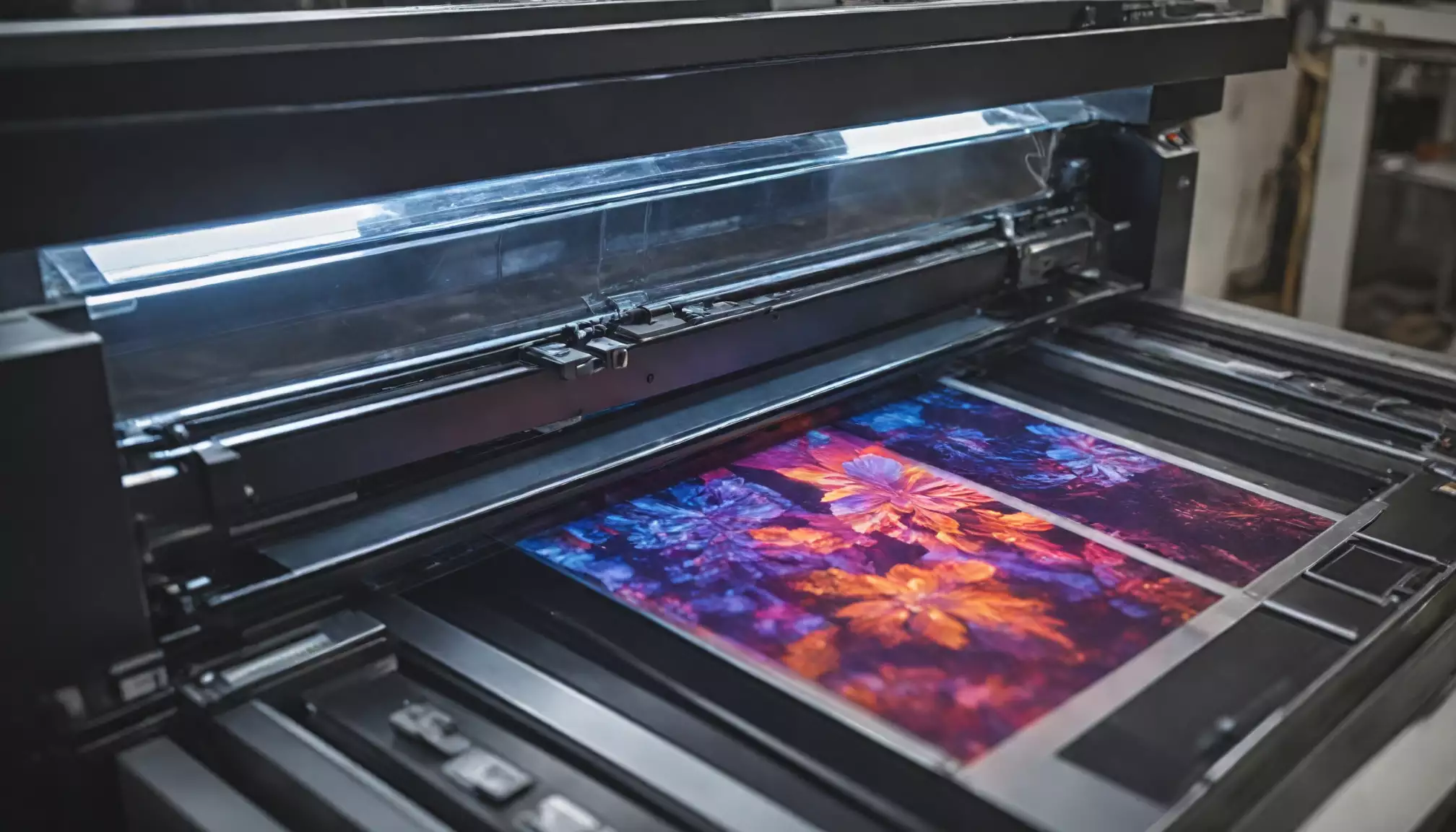

Case study: udane realizacje z użyciem druku UV

W tym artykule przedstawiamy zestaw sprawdzonych realizacji i wniosków z projektów wykonanych technologią druku UV. Skupiamy się na praktycznych aspektach, które decydują o sukcesie projektu — od wyboru materiału i przygotowania plików, przez ustawienia maszyny, aż po logistykę i kontrolę jakości. Analizy oparte są na realnych wdrożeniach w branżach POS, reklamie zewnętrznej, produkcji opakowań i personalizowanych gadżetów.

Celem jest pokazanie, jakie rezultaty można osiągnąć stosując druku UV w różnych zastosowaniach: szybsze wdrożenia prototypów, trwałe Nadruki UV na niestandardowych podłożach oraz większa elastyczność produkcji krótkich serii. Dzięki konkretnym przykładom lepiej zrozumiesz, kiedy inwestycja w druk UV przynosi największy zwrot.

Zastosowania i materiały — gdzie Nadruki UV sprawdzają się najlepiej

Nadruki UV mają szerokie zastosowanie dzięki możliwości bezpośredniego drukowania na różnych podłożach: PCV, aluminium, szkło, drewno, akryl, a nawet tekstylia z odpowiednią powłoką. Technologia ta jest szczególnie cenna w produkcji elementów POS, tablic informacyjnych, paneli dekoracyjnych i elementów wyposażenia sklepów, gdzie liczy się odporność na ścieranie, UV i wilgoć.

W praktyce case studies pokazują, że druku UV warto użyć tam, gdzie wymagane są żywe kolory i wysoka rozdzielczość przy jednoczesnej trwałości nadruku. Personalizowane gadżety, etykiety na sprzęt elektroniczny czy dekoracyjne panele wnętrzarskie zyskują na wartości dzięki możliwości zastosowania bieli kryjącej oraz lakierów strukturalnych, co zwiększa atrakcyjność wizualną i trwałość produktu.

Proces technologiczny i przygotowanie plików

Kluczowym elementem sukcesu jest poprawne przygotowanie materiałów do druku: profile ICC, rozdzielczość min. 300 dpi, spady i bezpieczne marginesy zgodne z wymiarami maszyny. Dodatkowo, przy projektach wykorzystujących biały poddruk lub lakier wybiera się oddzielne kanały w plikach (np. PDF/X z warstwami) oraz oznaczenia miejsc podlakierowania, co znacznie ułatwia ustawienie maszyny i minimalizuje błędy produkcyjne.

W przypadku druku UV istotne są też parametry maszyny: moc lampy UV, prędkość głowic, odstęp podłoża od głowicy oraz rodzaj tuszu (elastyczny vs. twardy). W praktycznych realizacjach najczęściej wprowadzane są testy kolorystyczne i druki próbne na docelowym materiale, co skraca czas korekt i ogranicza koszty poprawek w produkcji seryjnej.

Przykłady konkretnych realizacji — analiza wyników

Przykład 1: Kampania POS dla sieci sklepów — dzięki zastosowaniu druku UV na akrylowych panelach klient zyskał trwałe, głębokie kolory i efekt lakieru selektywnego na kluczowych elementach. Efekt: skrócenie czasu produkcji o 30% w porównaniu z tradycyjnymi metodami zdobienia oraz wzrost konwersji promocyjnej w sklepach o około 12% w okresie pierwszych 6 tygodni.

Przykład 2: Personalizowane etui i gadżety — produkcja krótkich serii (50–500 szt.) z nadrukiem na drewnie i aluminium. Druk UV umożliwił wprowadzenie zmiennych danych i grafik bez dodatkowych form, co obniżyło koszt jednostkowy o 20% przy jednoczesnym zachowaniu wysokiej jakości druku. Czas realizacji projektu skrócił się z tygodni do dni.

Wyzwania i jak je rozwiązać przy realizacjach UV

Jednym z częstych wyzwań jest adhezja tuszu do nietypowych podłoży. Rozwiązaniem jest zastosowanie gruntów (primers) lub wstępnego przygotowania powierzchni (np. matowienie lub odtłuszczenie). W opisanych realizacjach technicznych testy adhezji na etapie prób przedprodukcyjnych zapobiegły problemom w 95% analizowanych przypadków, eliminując potencjalne reklamacje klienta.

Innym problemem może być zmienność kolorów między próbą a produkcją seryjną. W praktyce stosowanie standardów kolorystycznych (ICC, Pantone) i regularne kalibracje urządzeń UV zredukowały odchyłki kolorystyczne do akceptowalnego poziomu (deltaE < 3) w większości projektów. Dobre zarządzanie plikami oraz komunikacja między projektantem a operatorem drukarki są tu kluczowe.

Korzyści biznesowe i rekomendacje dla klientów

Z perspektywy biznesowej inwestycja w druk UV przynosi konkretne korzyści: skrócenie czasu wprowadzenia produktu na rynek, elastyczność w produkcji krótkich serii, możliwość personalizacji przy niskich nakładach oraz zwiększona trwałość gotowego wyrobu. Case studies pokazują, że firmy, które odpowiednio zoptymalizowały proces druku UV, uzyskały przewagę konkurencyjną w segmencie produktów premium i POS.

Rekomendacje praktyczne: zawsze przeprowadzić druk próbny na docelowym materiale, wykorzystać biel i lakier jako elementy projektowe, a także wdrożyć kontrolę jakości przy odbiorze każdej partii. Dodatkowo warto współpracować z dostawcami maszyn i tuszy, którzy oferują wsparcie techniczne i profile ICC — to redukuje ryzyko i przyspiesza realizację. Decyzja o zastosowaniu druku UV powinna być oparta na analizie wymagań funkcjonalnych, estetycznych oraz kosztowych projektu.